- 關(guān)于我們

- 系統(tǒng)解決方案

- 加入我們

雙良集團(tuán)成立近四十年,無數(shù)人為之辛勤付出、默默奉獻(xiàn)。也許每個人的崗位都很平凡,但是每顆螺絲釘都發(fā)揮著重要的作用,都有不平凡的堅守。正是這種堅守與實(shí)干共同托舉起“健康雙良、國際雙良,始終做一家受人尊敬的企業(yè)集團(tuán)”的愿景,也正是這一份堅守默默用行動在兌現(xiàn)“一切以客戶為中心”的承諾。

星空為什么燦爛,不是因?yàn)橐活w星星耀眼,而是無數(shù)顆繁星成就了璀璨的星空。歡迎自薦,也歡迎推薦,繁星閃耀共同點(diǎn)亮雙良。

投稿及提供線索進(jìn)入本微信公眾號頁面直接發(fā)送消息即可,圖片、文字、小視頻均可。

工藝,是銜接產(chǎn)品設(shè)計、生產(chǎn)制造、品質(zhì)控制環(huán)節(jié)的重要橋梁。在雙良鍋爐設(shè)計部,有這樣一群技術(shù)精英,他們以忘我的工作熱情和執(zhí)著的匠心,鉆研工藝難題,探尋解決之道,為公司提質(zhì)提量、降本增效扛起了硬核擔(dān)當(dāng)。

今天故事的主角,就是來自雙良鍋爐設(shè)計部的焊接工程師嚴(yán)建俊,設(shè)備部的機(jī)械維修大師傅單建國,他們一位是技術(shù)專家,一位是設(shè)備大拿,在他們的“雙劍合璧”下,雙良鍋爐成功實(shí)現(xiàn)了雙絲埋弧焊優(yōu)化技術(shù)在產(chǎn)品制造中的運(yùn)用。

過去鍋爐汽包加工制造,采用傳統(tǒng)單絲埋弧焊技術(shù)。近年來伴隨鍋爐訂單量增加,原有的單絲埋弧焊焊接熔敷效率低,已無法滿足劇增的工程項(xiàng)目建設(shè)需求。

如何快速提高焊接效率,縮短生產(chǎn)周期,成為擺在工藝人員案頭急需解決的重要命題。

”

為打破僵局,雙良鍋爐設(shè)計部一方面深入現(xiàn)場,與經(jīng)驗(yàn)豐富的焊接操作工探討焊接技術(shù)提升方法,一方面加強(qiáng)研究學(xué)習(xí)。在一次參觀交流中,他們發(fā)現(xiàn)大厚板焊接制造中使用的雙絲埋弧焊技術(shù),對提高焊接制造效率,縮短產(chǎn)品交付周期效果顯著。如果將這項(xiàng)技術(shù)應(yīng)用到鍋爐汽包加工制造中會如何?偶獲的啟發(fā),似乎讓設(shè)計部尋得了突圍思路,對工程師嚴(yán)建俊來說這充滿挑戰(zhàn)而又非常期待。

雙絲埋弧焊技術(shù)早就有應(yīng)用了,但因?yàn)闊彷斎胼^大,在鍋爐、壓力容器等承壓設(shè)備制造領(lǐng)域還是很少應(yīng)用的。在行業(yè)里這么干,雙良鍋爐真是第一次。

”

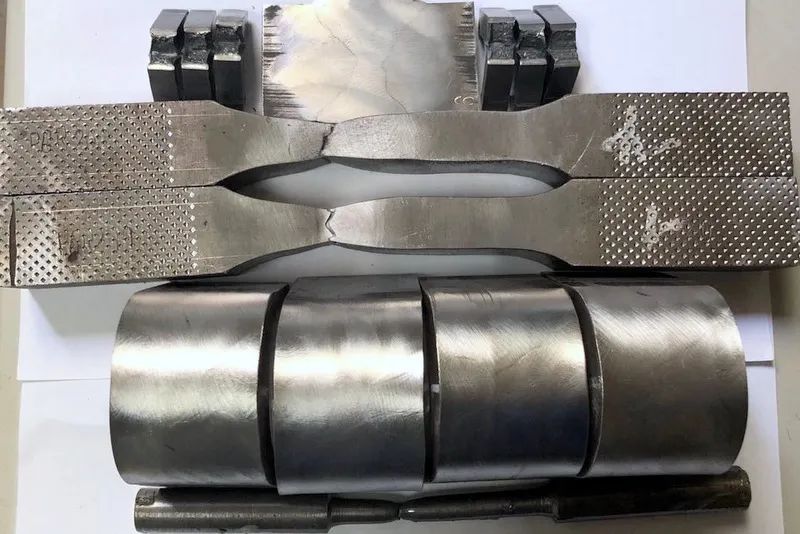

首先是試驗(yàn)論證。在主管領(lǐng)導(dǎo)張旭平副總經(jīng)理的鼓勵支持下,嚴(yán)建俊和同事們首次對雙絲和單絲埋弧焊的對比實(shí)驗(yàn),在充分驗(yàn)證了雙絲埋弧焊技術(shù)的可行性后,他又圍繞“原有焊接機(jī)頭雙絲布局排列、雙絲焊接參數(shù)匹配、焊接工藝性能”展開進(jìn)一步工藝探索試驗(yàn),對焊接接頭力學(xué)性能及金相組織進(jìn)行分析。全面工藝性驗(yàn)證試驗(yàn)后,設(shè)計部最終確定采用“兩套控制系統(tǒng)、兩個電源、兩根焊絲進(jìn)入同一套焊接系統(tǒng),一次焊兩層焊道”的方案。

理論很完美,實(shí)踐過程中卻總是碰到各種挑戰(zhàn)。在環(huán)縫試驗(yàn)階段初期嚴(yán)建俊就遇到了一個大難題,在汽包環(huán)縫焊接過程中經(jīng)常出現(xiàn)的焊縫成型不好、熔池濺出、根部焊道清渣困難等問題無法解決,一次次的失敗,使得參與試驗(yàn)的同事開始懷疑技術(shù)的可行性,大家逐漸失去了信心。

試驗(yàn)初期,在DN800鍋筒環(huán)縫上焊接時發(fā)生的熔敷金屬濺出。

面對重重挑戰(zhàn),生性不服輸?shù)膰?yán)建俊與難題拗上了勁。每一次試驗(yàn)后,他都做出深刻總結(jié),在失敗原因與解決辦法中反復(fù)思考,利用大量休息時間,查閱了相關(guān)學(xué)術(shù)論文技術(shù)資料,但“破局”似乎總是遙遙無期。偶然間與同學(xué)的一通電話,給這件事帶來了轉(zhuǎn)機(jī)。電話中,與從事海工產(chǎn)品制造并了解環(huán)焊縫焊接的同學(xué)的一番交流,為他理清了思緒,找到了針對性的措施。在優(yōu)化了焊接參數(shù)的相關(guān)匹配后,在攻關(guān)上歷盡劫波的嚴(yán)建俊終于成功了,雙絲機(jī)頭的結(jié)構(gòu)排列、焊劑和焊縫金屬濺出問題、根部焊道清渣困難都得到徹底解決。

但這還遠(yuǎn)遠(yuǎn)不夠,工藝技術(shù)的完美效果離不開設(shè)備的支持。

”

故事的另一位主角,設(shè)備部機(jī)械維修組組長單建國表示“壓力有點(diǎn)大”。對他來說,對水管車間埋弧焊進(jìn)行雙送絲雙槍頭同步焊接,不光要能縱縫焊接,還要能環(huán)縫雙絲同步焊接,這是一次“從零開始”。

單建國考慮到兩把焊槍共用一個機(jī)頭同步焊接的要求特別高,便選用絕緣板作為關(guān)鍵材料,在絕緣板上再安裝同排送絲導(dǎo)向輪,通過弧度的角度送入焊槍導(dǎo)電嘴。縱縫送絲機(jī)構(gòu)由平排兩組送絲導(dǎo)向輪構(gòu)成,環(huán)縫選用背靠背的方式安裝送絲導(dǎo)向輪。

盡管連續(xù)多日精心打磨,但第一次縱縫焊接試驗(yàn)還是讓他在心提到了嗓子眼后隨即急遽沉到了谷底,試驗(yàn)結(jié)果失敗了。調(diào)整好狀態(tài),單建國通過對比實(shí)驗(yàn)數(shù)據(jù),檢查設(shè)備,找到了失敗原因:出自送絲弧度負(fù)荷大、焊槍之間距離大、焊機(jī)焊接不穩(wěn)定串弧。據(jù)此他又做了進(jìn)一步改進(jìn),多次試驗(yàn)終于完成了縱縫雙送絲雙槍同步焊接的技改要求。

好事多磨。在縱縫雙送絲雙槍同步焊接的技改基礎(chǔ)上,針對環(huán)縫雙送絲雙槍頭同步焊接多次的試驗(yàn),卻一直沒成功。嚴(yán)建俊、單建國和車間焊接師傅王友群一起,大家利用節(jié)假日在現(xiàn)場繼續(xù)攻關(guān),經(jīng)常一呆就是一整天。在試驗(yàn)中他們先后對槍頭角度、平行、送絲弧度、距離、前槍底后槍高、爬坡焊、焊接電流電壓參數(shù)等等繁多項(xiàng)類進(jìn)行調(diào)整,失敗了,再重來!最終雙絲雙槍同步焊接試驗(yàn)成功,他們也成功掌握了雙絲埋弧焊技術(shù),經(jīng)江陰特檢院監(jiān)督審核,4項(xiàng)焊接工藝通過了評定,12項(xiàng)現(xiàn)有埋弧機(jī)動焊操作人員資質(zhì)符合新工藝應(yīng)用要求。

經(jīng)過半年多產(chǎn)品制造的持續(xù)跟蹤驗(yàn)證,雙絲埋弧焊的應(yīng)用,不僅減少了鍋爐產(chǎn)品焊接道次,焊接效率也得到了大幅提高,在縮短產(chǎn)品交付周期的同時減小了電能消耗。以DN800*46mm鍋爐汽包為例,由原工藝焊16道縮減為11道,縮短產(chǎn)品制造周期1.5天。

千磨萬擊還堅勁,雙良鍋爐的兩位“雙子星”最終交出了令人欣喜的努力成績。智能制造,離不開過程與方法的結(jié)合,未開辟的道路還很長,設(shè)計部的同仁們還將肩并肩,持續(xù)努力。