工藝,是銜接產品設計、生產制造、品質控制環節的重要橋梁。在雙良鍋爐設計部,有這樣一群技術精英,他們以忘我的工作熱情和執著的匠心,鉆研工藝難題,探尋解決之道,為公司提質提量、降本增效扛起了硬核擔當。

今天故事的主角,就是來自雙良鍋爐設計部的焊接工程師嚴建俊,設備部的機械維修大師傅單建國,他們一位是技術專家,一位是設備大拿,在他們的“雙劍合璧”下,雙良鍋爐成功實現了雙絲埋弧焊優化技術在產品制造中的運用。

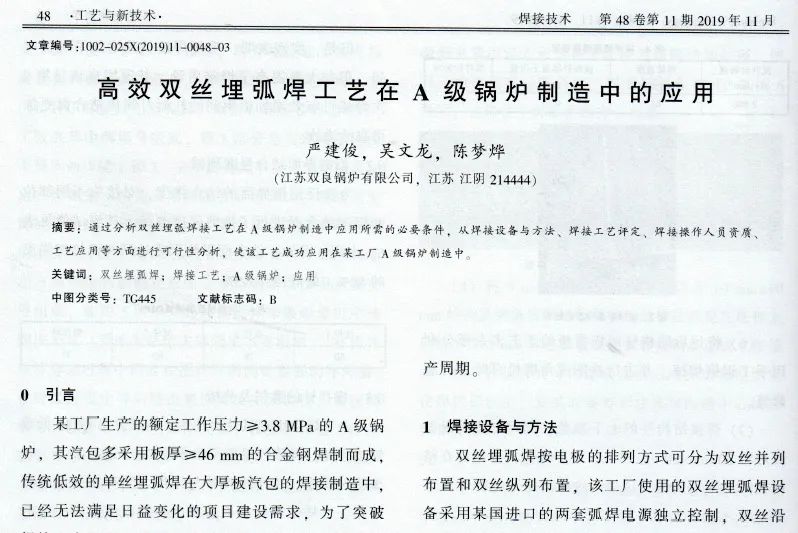

過去鍋爐汽包加工制造,采用傳統單絲埋弧焊技術。近年來伴隨鍋爐訂單量增加,原有的單絲埋弧焊焊接熔敷效率低,已無法滿足劇增的工程項目建設需求。

為打破僵局,雙良鍋爐設計部一方面深入現場,與經驗豐富的焊接操作工探討焊接技術提升方法,一方面加強研究學習。在一次參觀交流中,他們發現大厚板焊接制造中使用的雙絲埋弧焊技術,對提高焊接制造效率,縮短產品交付周期效果顯著。如果將這項技術應用到鍋爐汽包加工制造中會如何?偶獲的啟發,似乎讓設計部尋得了突圍思路,對工程師嚴建俊來說這充滿挑戰而又非常期待。

首先是試驗論證。在主管領導張旭平副總經理的鼓勵支持下,嚴建俊和同事們首次對雙絲和單絲埋弧焊的對比實驗,在充分驗證了雙絲埋弧焊技術的可行性后,他又圍繞“原有焊接機頭雙絲布局排列、雙絲焊接參數匹配、焊接工藝性能”展開進一步工藝探索試驗,對焊接接頭力學性能及金相組織進行分析。全面工藝性驗證試驗后,設計部最終確定采用“兩套控制系統、兩個電源、兩根焊絲進入同一套焊接系統,一次焊兩層焊道”的方案。

理論很完美,實踐過程中卻總是碰到各種挑戰。在環縫試驗階段初期嚴建俊就遇到了一個大難題,在汽包環縫焊接過程中經常出現的焊縫成型不好、熔池濺出、根部焊道清渣困難等問題無法解決,一次次的失敗,使得參與試驗的同事開始懷疑技術的可行性,大家逐漸失去了信心。

面對重重挑戰,生性不服輸的嚴建俊與難題拗上了勁。每一次試驗后,他都做出深刻總結,在失敗原因與解決辦法中反復思考,利用大量休息時間,查閱了相關學術論文技術資料,但“破局”似乎總是遙遙無期。偶然間與同學的一通電話,給這件事帶來了轉機。電話中,與從事海工產品制造并了解環焊縫焊接的同學的一番交流,為他理清了思緒,找到了針對性的措施。在優化了焊接參數的相關匹配后,在攻關上歷盡劫波的嚴建俊終于成功了,雙絲機頭的結構排列、焊劑和焊縫金屬濺出問題、根部焊道清渣困難都得到徹底解決。

故事的另一位主角,設備部機械維修組組長單建國表示“壓力有點大”。對他來說,對水管車間埋弧焊進行雙送絲雙槍頭同步焊接,不光要能縱縫焊接,還要能環縫雙絲同步焊接,這是一次“從零開始”。

盡管連續多日精心打磨,但第一次縱縫焊接試驗還是讓他在心提到了嗓子眼后隨即急遽沉到了谷底,試驗結果失敗了。調整好狀態,單建國通過對比實驗數據,檢查設備,找到了失敗原因:出自送絲弧度負荷大、焊槍之間距離大、焊機焊接不穩定串弧。據此他又做了進一步改進,多次試驗終于完成了縱縫雙送絲雙槍同步焊接的技改要求。

好事多磨。在縱縫雙送絲雙槍同步焊接的技改基礎上,針對環縫雙送絲雙槍頭同步焊接多次的試驗,卻一直沒成功。嚴建俊、單建國和車間焊接師傅王友群一起,大家利用節假日在現場繼續攻關,經常一呆就是一整天。在試驗中他們先后對槍頭角度、平行、送絲弧度、距離、前槍底后槍高、爬坡焊、焊接電流電壓參數等等繁多項類進行調整,失敗了,再重來!最終雙絲雙槍同步焊接試驗成功,他們也成功掌握了雙絲埋弧焊技術,經江陰特檢院監督審核,4項焊接工藝通過了評定,12項現有埋弧機動焊操作人員資質符合新工藝應用要求。

經過半年多產品制造的持續跟蹤驗證,雙絲埋弧焊的應用,不僅減少了鍋爐產品焊接道次,焊接效率也得到了大幅提高,在縮短產品交付周期的同時減小了電能消耗。以DN800*46mm鍋爐汽包為例,由原工藝焊16道縮減為11道,縮短產品制造周期1.5天。